摘 要:本项目基于大型炉排炉、高效余热利用和污染物控制及超低排放的关键技术创新,形成了从垃圾大规模焚烧处理余热利用到污染物排放控制的全流程的成套技术,研制了750吨级大型炉排、高参数余热锅炉和烟气深度处理湿法洗涤塔、渗滤液浓液减量物料膜装备,显著提升了我国垃圾高效清洁焚烧关键技术水平,打破了国际技术垄断,成功实现了从技术创新到成果转化的产业化过程,带动了我国生活垃圾焚烧处理产业技术和装备升级,形成了垃圾清洁焚烧的全产业链发展,有力推动了我国垃圾高效清洁焚烧关键技术与装备的跨越式发展。

关键词:生活垃圾焚烧;大型炉排;高参数余热锅炉;烟气超低排放;渗滤液

我国垃圾焚烧处理行业发展迅速,根据《“十三五”全国城镇生活垃圾无害化处理设施建设规划》的要求,到2020年底,城市生活垃圾焚烧处理能力占无害化处理总能力的50%以上,其中东部地区达到 60% 以上。到2019年底,垃圾焚烧运行规模已达 47万吨/日,总规模超过60万吨/日,垃圾焚烧处理比例不断提高。

据统计,2006 年以来新投运项目单体规模平均值处于700-1100吨/日之间,垃圾焚烧设施规模化是我国垃圾焚烧行业发展的趋势之一。原有的机械炉排规模较小,处理能力不足,已不能适应生活垃圾焚烧大规模化的发展要求,且焚烧炉适应垃圾热值变化能力较差,易结焦结渣。

我国及欧洲垃圾焚烧发电厂主流蒸汽参数为4.0MPa/400℃ , 此常规蒸汽参数的全厂发电效率较低,约为21%左右,能效水平不足。与日本和欧洲不同,我国垃圾焚烧项目经济收益主要来自发电销售收入,提高能源利用水平的动力更大,这就为提高垃圾焚烧厂的蒸汽参数创造了现实基础。

垃圾焚烧会产生大量污染物,种类众多,成分复杂,处理难度较大,而生活垃圾焚烧污染控制标准日益严格,常规的烟气净化处理工艺“SNCR+半干法+干法+活性炭喷射+袋式除尘”更是已难以满足对烟气超低排放的极致化要求。此外,还有对飞灰、废水等处理的要求升级。

大规模的生活垃圾高效清洁焚烧发电已经成为垃圾焚烧处理行业的发展趋势,垃圾焚烧大规模化发展的需求日益凸显。同时,还存在着垃圾焚烧发电厂蒸汽参数低而能效水平不足的问题,垃圾焚烧污染物控制也日趋、严格,生活垃圾焚烧处理行业亟需开发大规模生活垃圾高效清洁焚烧的关键技术。实现生活垃圾高效清洁焚烧、烟气污染物超低排放需要在大型炉排炉、高效余热利用、污染物控制及超低排放等领域攻克一批重点技术难题,以实现大规模垃圾高效清洁焚烧技术集成创新和工程化应用。

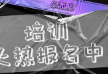

项目总体研究思路

研究团队提出了“分析问题与需求、关键技术研发、产业化应用”的总体思路(见图 1),以指导生活垃圾高效清洁焚烧关键技术的创新。针对生活垃圾焚烧存在的大规模化发展需求,以及焚烧厂能效水平低、污染物排放控制趋严的现状,提出了大型炉排炉、高效余热利用和污染物控制与超低排放等关键技术研发,对研发技术成果进行产业化应用,并建成示范工程,打造大规模生活垃圾高效清洁焚烧关键技术产业化应用的示范基地。

大型炉排炉

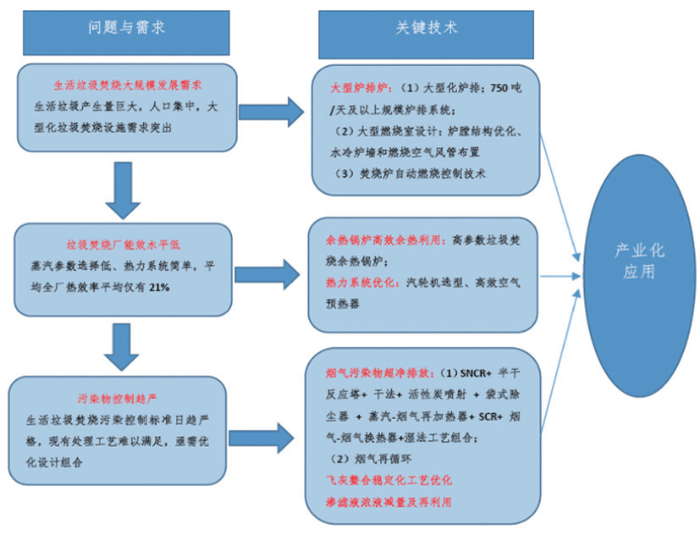

围绕大规模生活垃圾焚烧产生的对大型焚烧炉的需求,针对机械炉排大型化过程中的结构复杂,体积庞大以及稳定运行难度较大的技术风险,提出适应我国垃圾焚烧的大型机械炉排技术方案(单炉处理能力 750 吨 /日及以上):大型炉排在宽度方向上采用模块化结构,模块间通过设计的热膨胀吸收结构连接,在有效的吸收热膨胀的同时起到密封作用,解决了大型炉排在垃圾焚

烧过程中热膨胀量大的问题;创新开发摆动式架桥破解装置和推料器机械同步运行装置,在保证宽炉排推料量的同时,使垃圾均匀推进至焚烧炉内,解决了大型炉排运行过程中垃圾架桥风险和推料不同步而造成给料不均的重点问题。沿纵向分为干燥段、燃烧段、燃烬段,横向分为 3 列,各分区炉排独立液压驱动和独立风室,驱动运行和风室配风时,互不干涉,垃圾分布不均匀或垃圾层厚存在差异时,可调整该区域炉排运动速度或调节风量使垃圾燃烧均匀;干燥、燃烧、燃烬段各段间落差高度提升至约 1.6m,强化混合。

分析焚烧炉的燃烧状况、气相成分以及温度和流场分布,针对垃圾焚烧过程中存在的垃圾偏烧及炉膛局部结焦结渣等问题,创新优化大型焚烧炉炉膛结构以及燃烧风空气风管布置,通过调整前后拱的形状,开发水冷炉墙结构,同时合理布置前后拱二次风喷嘴数量和位置,构建了保证配风均匀,加强流场扰动,保证稳定燃烧的焚烧炉技术体系,有效提升了焚烧炉安全稳定运行的能力。

生活垃圾成分复杂,垃圾热值不均,垃圾燃烧时稳定性较差,为避免大型炉排炉应用时可能产生的垃圾层高不均、垃圾偏烧、燃烧波动大等新问题,本项目配套大型焚烧炉的开发,同时开发了适用于大型炉排炉的自动燃烧控制系统(Automation Combustion Control,简称ACC系统),通过对炉内运行状况的精细监测和调控,解决了锅炉主蒸汽流量控制、垃圾料层厚度控制、烟气中烟气浓度控制等技术难题,改善了大型炉排垃圾焚烧过程中的波动性,提高了大型炉排炉的运行稳定性(见图 2)。

图 2 大型炉排炉结构图

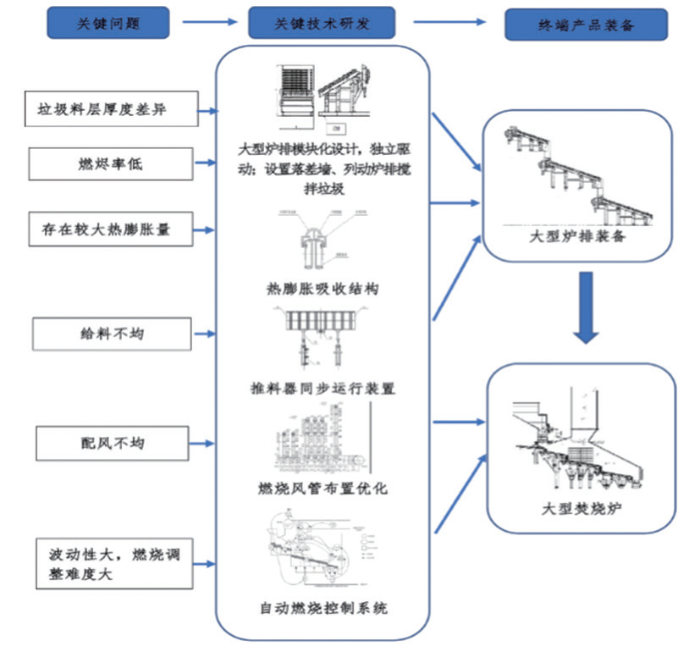

高效余热利用

基于高温腐蚀对余热锅炉的影响规律研究,按照炉内烟气温度分布采用SiC耐火浇注料、镍基合金堆焊对水冷壁进行分级保护;优化450℃ /485℃等级过热器优化设计与布置,采用高温耐腐材料,并局部堆焊保护,以减少炉内受热面的高温腐蚀,提高了余热锅炉的主蒸汽温度;在二三烟道烟气转向处布置烟道导流板结构, 对烟道内的烟气流场进行调整,克服了大型焚烧炉-余热锅炉烟气流动不均、烟道磨损严重的问题,提高了余热锅炉受热面的耐磨损能力和换热能力。创新研发了四段式蒸汽空气预热器技术,设置高低压冷凝段、高低压过冷段,高效利用各级热量,此项技术解决了蒸汽空气预热器换热效率低技术难题,确保蒸汽空气预热器的充分换热,提高了抽汽热量的利用率。另外基于汽轮发电机组的负荷、蒸汽参数、成本等因素分析,确定了生活垃圾焚烧汽轮发电机组的选型标准,实现了垃圾焚烧高效的余热利用(见图 3)。

图 3 高效余热利用整体技术方案

Fig. 3 Overall technical scheme of high-efficiency waste heat utilization

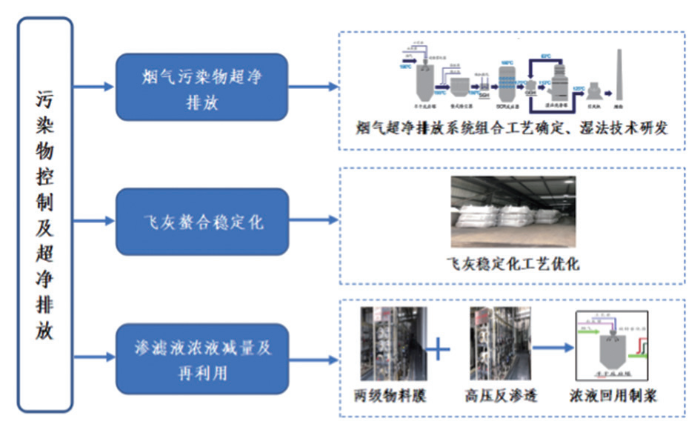

污染物控制与超低排放

在常规烟气净化处理工艺“SNCR+半干法+干法+活性炭+布袋”的基础上,创新提出了满足超净排放要求的多级脱酸、除尘、脱硝、除二噁英及重金属的工艺组合。该工艺系统组合依次优化布置烟气净化装置,开展完成湿法脱酸技术的研发,协同低温SCR催化剂脱硝技术,实现了焚烧烟气脱酸和脱硝效率的突破;创新设计了活性炭喷射烟道混合器,优化喷嘴布,提高活性炭与烟气的混合均匀性;本烟气超净排放系统运行组合方式多样化,系统稳定性强,通过全套烟气污染物浓度监测设备,可实现各系统的精细化分段控制,提高污染物脱除效率和稳定运行的能力,具有工艺协同、污染物处理负荷适应性强、操作安全性高的特点(见图4)。

采用“预处理+调节池+厌氧+外置式膜生化反应器(MBR)+纳滤(NF)+反渗透(RO)”工艺处理以渗滤液为主的高浓度废水,开发“物料膜 + 高压反渗透”的浓液减量工艺,针对纳滤浓缩液采用两级物料膜工艺,分离出含有腐殖酸的高浓度有机废液,可入炉焚烧,清液与传统工艺纳滤产水混合;针对反渗透浓缩液,采用高压膜工艺进一步浓缩,清液进行冷却水回用,减量后的浓液代替工艺水作为半干法脱酸的制浆溶质,实现了渗滤液浓缩液的再利用。渗滤液处理系统整体产水率提高到80%以上。

应用及总结

本项目成果涉及我国生活垃圾焚烧项目中的焚烧、高效余热利用、污染物控制及超低排放等技术领域,形成了完整的生活垃圾高效清洁焚烧产业链。

项目技术成果已在上海、宁波、青岛、西安等全国100 多个生活垃圾焚烧项目中得到应用,超过750吨/日的焚烧炉合计焚烧处理规模约 7.1万吨/日,占全国同类产品规模40%以上。

余热锅炉对应的焚烧规模超过6.3万吨/日;可实现烟气超低排放的垃圾焚烧项目的处理规模约2.4万吨/日。

本项目整体技术成果应用,显著提升了我国垃圾高效清洁焚烧技术水平,推动了我国垃圾焚烧行业技术变革。随着我国城镇化进程的加快推进和“走出去”战略的深入实施,预期将形成更为广阔的经济、社会和环境效益。本项目以实现大规模化生活垃圾清洁焚烧、高效余热利用、污染物超低排放为目标,在大型炉排炉、高效余热利用、污染物控制及超低排放等领域攻克了多项“卡脖子”技术难题,并实现了技术集成创新和工程化应用,构建了面向大规模生活垃圾高效清洁焚烧技术和标准体系,并在全国行业范围内实现了产业化应用推广,取得了重大科技创新成果。

来源:《建设科技》2021年7月上